- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Utforskende anvendelse av 3D-utskriftsteknologi i halvlederindustrien

2024-07-19

I en tid med rask teknologisk utvikling, endrer 3D-utskrift, som en viktig representant for avansert produksjonsteknologi, gradvis ansiktet til tradisjonell produksjon. Med den kontinuerlige modenhet av teknologi og reduksjon av kostnader, har 3D-utskriftsteknologi vist brede bruksmuligheter på mange felt som romfart, bilproduksjon, medisinsk utstyr og arkitektonisk design, og har fremmet innovasjon og utvikling av disse bransjene.

Det er verdt å merke seg at den potensielle effekten av 3D-utskriftsteknologi i det høyteknologiske feltet av halvledere blir stadig mer fremtredende. Som hjørnesteinen i utviklingen av informasjonsteknologi, påvirker presisjonen og effektiviteten til halvlederproduksjonsprosesser ytelsen og kostnadene til elektroniske produkter. Stilt overfor behovene til høy presisjon, høy kompleksitet og rask iterasjon i halvlederindustrien, har 3D-utskriftsteknologi, med sine unike fordeler, brakt enestående muligheter og utfordringer til halvlederproduksjon, og har gradvis trengt inn i alle ledd ihalvlederindustrikjeden, noe som indikerer at halvlederindustrien er i ferd med å innlede en dyp endring.

Derfor vil å analysere og utforske den fremtidige anvendelsen av 3D-utskriftsteknologi i halvlederindustrien ikke bare hjelpe oss med å forstå utviklingspulsen til denne banebrytende teknologien, men også gi teknisk støtte og referanse for oppgradering av halvlederindustrien. Denne artikkelen analyserer den siste fremgangen innen 3D-utskriftsteknologi og dens potensielle anvendelser i halvlederindustrien, og ser frem til hvordan denne teknologien kan fremme halvlederproduksjonsindustrien.

3D-utskriftsteknologi

3D-utskrift er også kjent som additiv produksjonsteknologi. Prinsippet er å bygge en tredimensjonal enhet ved å stable materialer lag for lag. Denne innovative produksjonsmetoden undergraver den tradisjonelle produksjonsprosessen "subtraktiv" eller "likt materiale", og kan "integrere" støpte produkter uten formhjelp. Det finnes mange typer 3D-utskriftsteknologier, og hver teknologi har sine egne fordeler.

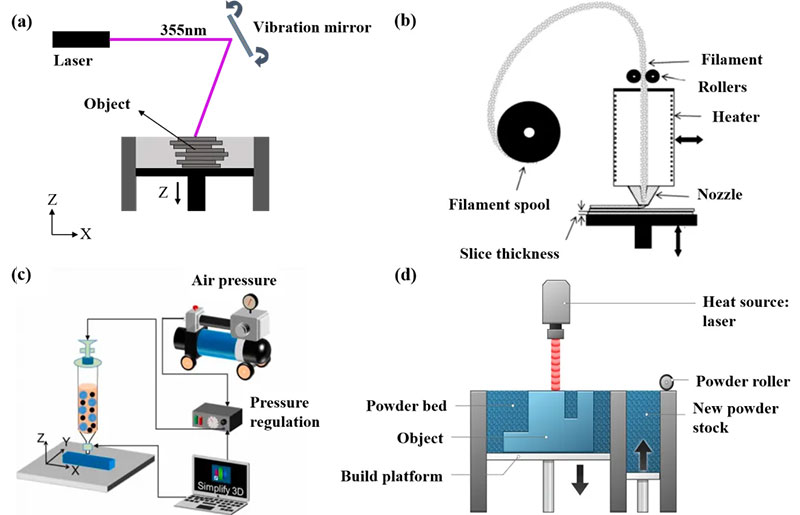

I henhold til støpeprinsippet for 3D-utskriftsteknologi er det hovedsakelig fire typer.

✔ Fotoherdingsteknologi er basert på prinsippet om ultrafiolett polymerisering. Flytende lysfølsomme materialer herdes med ultrafiolett lys og stables lag for lag. For tiden kan denne teknologien danne keramikk, metaller og harpikser med høy presisjon. Den kan brukes innen medisinsk, kunst og luftfartsindustrien.

✔ Sammensmeltet avsetningsteknologi, gjennom det datamaskindrevne skrivehodet for å varme og smelte filamentet, og ekstrudere det i henhold til en bestemt formbane, lag for lag, og kan danne plast og keramiske materialer.

✔ Slurry-direkteskrivingsteknologi bruker slurry med høy viskositet som blekkmateriale, som lagres i fatet og kobles til ekstruderingsnålen, og installeres på en plattform som kan fullføre tredimensjonal bevegelse under datakontroll. Gjennom mekanisk trykk eller pneumatisk trykk skyves blekkmaterialet ut av dysen for kontinuerlig å ekstrudere på substratet for å dannes, og deretter utføres den tilsvarende etterbehandlingen (flyktig løsningsmiddel, termisk herding, lysherding, sintring, etc.) i henhold til materialegenskapene for å oppnå den endelige tredimensjonale komponenten. For tiden kan denne teknologien brukes innen biokeramikk og matforedling.

✔Powder bed fusjonsteknologi kan deles inn i laserselektiv smelteteknologi (SLM) og laserselektiv sintringsteknologi (SLS). Begge teknologiene bruker pulvermaterialer som prosessobjekter. Blant dem er laserenergien til SLM høyere, noe som kan få pulveret til å smelte og stivne på kort tid. SLS kan deles inn i direkte SLS og indirekte SLS. Energien til direkte SLS er høyere, og partiklene kan sintres direkte eller smeltes for å danne binding mellom partiklene. Derfor ligner direkte SLS på SLM. Pulverpartiklene gjennomgår rask oppvarming og avkjøling på kort tid, noe som gjør at den støpte blokken har stor indre spenning, lav total tetthet og dårlige mekaniske egenskaper; laserenergien til indirekte SLS er lavere, og bindemidlet i pulveret smeltes av laserstrålen og partiklene bindes sammen. Etter at formingen er fullført, fjernes det indre bindemidlet ved termisk avfetting, og til slutt utføres sintring. Fusjonsteknologi for pulverbed kan danne metaller og keramikk og brukes i dag innen romfart og bilproduksjon.

Figur 1 (a) Fotoherdingsteknologi; (b) Fused deponeringsteknologi; (c) Slurry-direkteskrivingsteknologi; (d) Fusjonsteknologi i pulverbed [1, 2]

Med den kontinuerlige utviklingen av 3D-utskriftsteknologi, blir fordelene konstant demonstrert fra prototyping til sluttprodukter. For det første, når det gjelder friheten til produktstrukturdesign, er den viktigste fordelen med 3D-utskriftsteknologi at den direkte kan produsere komplekse strukturer av arbeidsstykker. Deretter, når det gjelder materialvalget til støpeobjektet, kan 3D-utskriftsteknologi skrive ut en rekke materialer, inkludert metaller, keramikk, polymermaterialer, etc. Når det gjelder produksjonsprosessen, har 3D-utskriftsteknologi en høy grad av fleksibilitet og kan justere produksjonsprosessen og parametrene i henhold til faktiske behov.

Halvlederindustri

Halvlederindustrien spiller en viktig rolle i moderne vitenskap og teknologi og økonomi, og dens betydning gjenspeiles i mange aspekter. Halvledere brukes til å bygge miniatyriserte kretser, som gjør det mulig for enheter å utføre komplekse databehandlings- og databehandlingsoppgaver. Og som en viktig pilar i den globale økonomien, gir halvlederindustrien et stort antall arbeidsplasser og økonomiske fordeler for mange land. Det fremmet ikke bare direkte utviklingen av elektronikkindustrien, men førte også til veksten av bransjer som programvareutvikling og maskinvaredesign. I tillegg, på militær- og forsvarsområdet,halvlederteknologier avgjørende for nøkkelutstyr som kommunikasjonssystemer, radarer og satellittnavigasjon, for å sikre nasjonal sikkerhet og militære fordeler.

Figur 2 "14. femårsplan" (utdrag) [3]

Derfor har den nåværende halvlederindustrien blitt et viktig symbol på nasjonal konkurranseevne, og alle land utvikler den aktivt. mitt lands "14. femårsplan" foreslår å fokusere på å støtte ulike viktige "flaskehals"-koblinger i halvlederindustrien, hovedsakelig inkludert avanserte prosesser, nøkkelutstyr, tredjegenerasjons halvledere og andre felt.

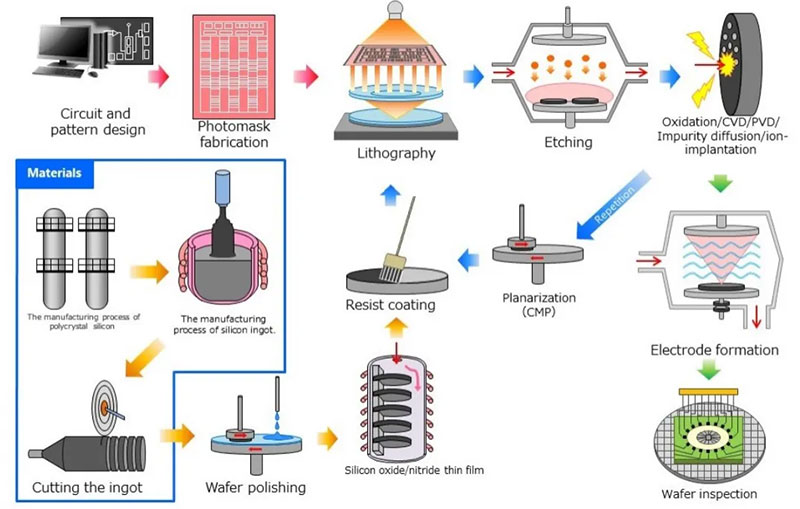

Figur 3 Behandlingsprosess for halvlederbrikke [4]

Produksjonsprosessen for halvlederbrikker er ekstremt kompleks. Som vist i figur 3, inkluderer den hovedsakelig følgende nøkkeltrinn:forberedelse av wafer, litografi,etsing, tynnfilmavsetning, ioneimplantasjon og emballasjetesting. Hver prosess krever streng kontroll og nøyaktig måling. Problemer i enhver kobling kan forårsake skade på brikken eller forringelse av ytelsen. Derfor har halvlederproduksjon svært høye krav til utstyr, prosesser og personell.

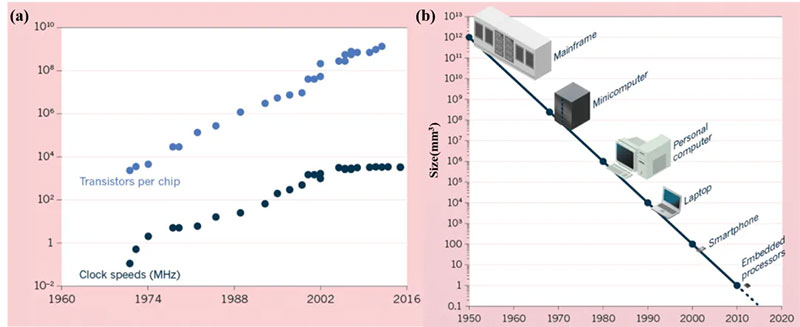

Selv om tradisjonell halvlederproduksjon har oppnådd stor suksess, er det fortsatt noen begrensninger: For det første er halvlederbrikker svært integrerte og miniatyriserte. Med fortsettelsen av Moores lov (figur 4), fortsetter integreringen av halvlederbrikker å øke, størrelsen på komponentene fortsetter å krympe, og produksjonsprosessen må sikre ekstremt høy presisjon og stabilitet.

Figur 4 (a) Antall transistorer i en brikke fortsetter å øke over tid; (b) Brikkestørrelsen fortsetter å krympe [5]

I tillegg kommer kompleksiteten og kostnadskontrollen til halvlederproduksjonsprosessen. Halvlederproduksjonsprosessen er kompleks og er avhengig av presisjonsutstyr, og hver kobling må kontrolleres nøyaktig. De høye utstyrskostnadene, materialkostnadene og FoU-kostnadene gjør produksjonskostnadene for halvlederprodukter høye. Derfor er det nødvendig å fortsette å utforske og redusere kostnadene samtidig som man sikrer produktutbytte.

Samtidig må halvlederproduksjonsindustrien reagere raskt på etterspørselen fra markedet. Med de raske endringene i markedets etterspørsel. Den tradisjonelle produksjonsmodellen har problemene med lang syklus og dårlig fleksibilitet, noe som gjør det vanskelig å møte markedets raske iterasjon av produkter. Derfor har en mer effektiv og fleksibel produksjonsmetode også blitt utviklingsretningen for halvlederindustrien.

Bruk av3D-utskrifti halvlederindustrien

På halvlederfeltet har 3D-utskriftsteknologi også kontinuerlig demonstrert sin anvendelse.

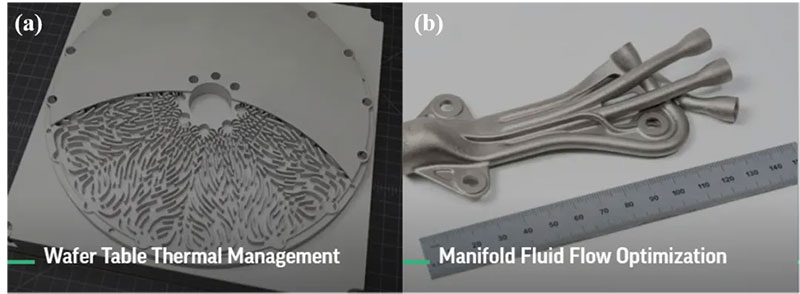

For det første har 3D-utskriftsteknologi en høy grad av frihet i strukturell design og kan oppnå "integrert" støping, noe som betyr at mer sofistikerte og komplekse strukturer kan designes. Figur 5 (a), 3D-systemet optimerer den interne varmeavledningsstrukturen gjennom kunstig hjelpedesign, forbedrer den termiske stabiliteten til wafertrinnet, reduserer den termiske stabiliseringstiden til waferen og forbedrer utbyttet og effektiviteten til brikkeproduksjonen. Det er også komplekse rørledninger inne i litografimaskinen. Gjennom 3D-printing kan komplekse rørledningsstrukturer "integreres" for å redusere bruken av slanger og optimere gassstrømmen i rørledningen, og dermed redusere den negative påvirkningen av mekanisk interferens og vibrasjon og forbedre stabiliteten i chipbehandlingsprosessen.

Figur 5 3D-systemet bruker 3D-utskrift for å danne deler (a) litografimaskinwafer-trinn; (b) manifoldrørledning [6]

Når det gjelder materialvalg, kan 3D-utskriftsteknologi realisere materialer som er vanskelige å forme med tradisjonelle prosesseringsmetoder. Silisiumkarbidmaterialer har høy hardhet og høyt smeltepunkt. Tradisjonelle bearbeidingsmetoder er vanskelige å forme og har en lang produksjonssyklus. Dannelsen av komplekse strukturer krever muggassistert behandling. Sublimation 3D har utviklet en uavhengig 3D-skriver med to munnstykker UPS-250 og forberedt silisiumkarbidkrystallbåter. Etter reaksjonssintring er produkttettheten 2,95 ~ 3,02 g/cm3.

Figur 6Silisiumkarbid krystallbåt[7]

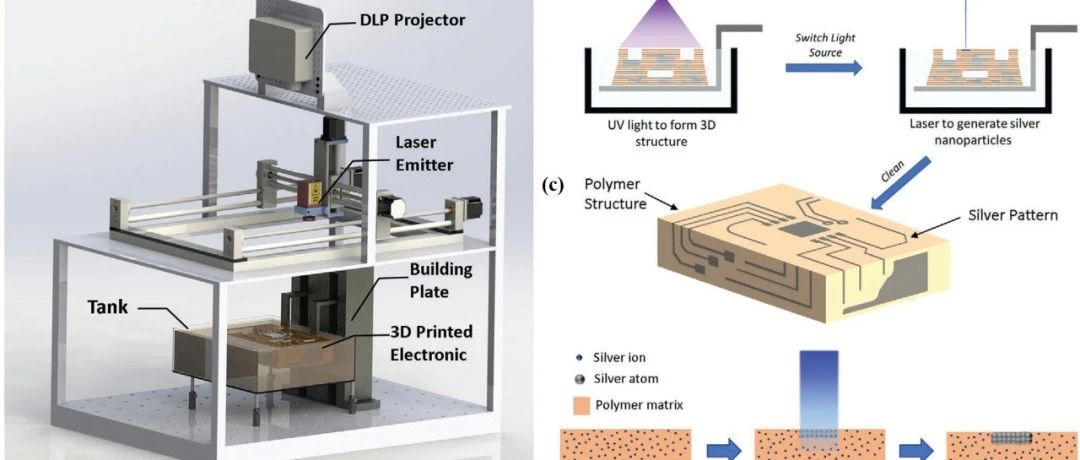

Figur 7 (a) 3D co-printing utstyr; (b) UV-lys brukes til å konstruere tredimensjonale strukturer, og laser brukes til å generere sølv nanopartikler; (c) Prinsippet for 3D-samutskrift av elektroniske komponenter[8]

Den tradisjonelle elektroniske produktprosessen er kompleks, og det kreves flere prosesstrinn fra råvarer til ferdige produkter. Xiao et al.[8] brukte 3D co-printing-teknologi for selektivt å konstruere kroppsstrukturer eller legge inn ledende metaller på friformede overflater for å produsere 3D elektroniske enheter. Denne teknologien involverer bare ett trykkmateriale, som kan brukes til å bygge polymerstrukturer gjennom UV-herding, eller for å aktivere metallforløpere i fotosensitive harpikser gjennom laserskanning for å produsere nanometallpartikler for å danne ledende kretser. I tillegg viser den resulterende ledende kretsen en utmerket resistivitet så lav som ca. 6,12 µΩm. Ved å justere materialformelen og prosessparametere kan resistiviteten kontrolleres ytterligere mellom 10-6 og 10Ωm. Det kan sees at 3D co-printing-teknologi løser utfordringen med deponering av flere materialer i tradisjonell produksjon og åpner for en ny vei for produksjon av 3D elektroniske produkter.

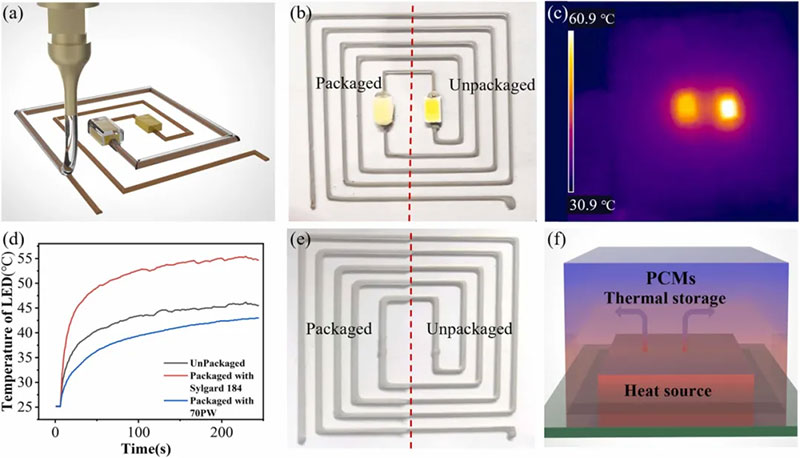

Brikkeemballasje er et nøkkelledd i halvlederproduksjon. Tradisjonell emballasjeteknologi har også problemer som kompleks prosess, svikt i termisk styring og stress forårsaket av misforhold mellom termiske ekspansjonskoeffisienter mellom materialer, noe som fører til emballasjesvikt. 3D-utskriftsteknologi kan forenkle produksjonsprosessen og redusere kostnadene ved å skrive ut emballasjestrukturen direkte. Feng et al. [9] forberedte elektroniske emballasjematerialer for faseendring og kombinerte dem med 3D-utskriftsteknologi for å pakke brikker og kretser. Faseendringen elektronisk emballasjemateriale utarbeidet av Feng et al. har en høy latent varme på 145,6 J/g og har betydelig termisk stabilitet ved en temperatur på 130°C. Sammenlignet med tradisjonelle elektroniske emballasjematerialer kan kjøleeffekten nå 13 °C.

Figur 8 Skjematisk diagram over bruk av 3D-utskriftsteknologi for å nøyaktig innkapsle kretser med elektronisk faseendringsmateriale; (b) LED-brikken til venstre har blitt innkapslet med elektronisk emballasjemateriale for faseendring, og LED-brikken til høyre er ikke innkapslet; (c) Infrarøde bilder av LED-brikker med og uten innkapsling; (d) Temperaturkurver under samme effekt og forskjellige emballasjematerialer; (e) Kompleks krets uten LED chip emballasje diagram; (f) Skjematisk diagram av varmespredning av elektroniske emballasjematerialer for faseendring [9]

Utfordringer med 3D-utskriftsteknologi i halvlederindustrien

Selv om 3D-utskriftsteknologi har vist et stort potensial ihalvlederindustrien. Men det er fortsatt mange utfordringer.

Når det gjelder støpingsnøyaktighet, kan dagens 3D-utskriftsteknologi oppnå en nøyaktighet på 20μm, men det er fortsatt vanskelig å oppfylle de høye standardene for halvlederproduksjon. Når det gjelder materialvalg, selv om 3D-utskriftsteknologi kan danne en rekke materialer, er støpevanskeligheten for noen materialer med spesielle egenskaper (silisiumkarbid, silisiumnitrid, etc.) fortsatt relativt høy. Når det gjelder produksjonskostnader, fungerer 3D-utskrift godt i små batch-tilpasset produksjon, men produksjonshastigheten er relativt langsom i storskala produksjon, og utstyrskostnadene er høye, noe som gjør det vanskelig å møte behovene til storskala produksjon . Teknisk sett, selv om 3D-utskriftsteknologi har oppnådd visse utviklingsresultater, er det fortsatt en fremvoksende teknologi på noen felt og krever ytterligere forskning og utvikling og forbedring for å forbedre stabiliteten og påliteligheten.