- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvorfor er SiC-belegg et sentralt kjernemateriale for SiC epitaksial vekst?

2024-08-21

I CVD-utstyr kan ikke substratet plasseres direkte på metallet eller bare på en base for epitaksial avsetning, fordi det involverer ulike faktorer som gassstrømretning (horisontal, vertikal), temperatur, trykk, fiksering og fallende forurensninger. Derfor er det nødvendig med en base, og deretter plasseres substratet på disken, og deretter utføres epitaksial avsetning på substratet ved hjelp av CVD-teknologi. Denne basen erSiC-belagt grafittbase.

Som en kjernekomponent har grafittbasen høy spesifikk styrke og modul, god termisk støtmotstand og korrosjonsmotstand, men under produksjonsprosessen vil grafitten korroderes og pulveriseres på grunn av gjenværende korrosiv gass og metallorganisk materiale, og servicen. levetiden til grafittbasen vil bli kraftig redusert. Samtidig vil det falne grafittpulveret føre til forurensning av brikken. I produksjonsprosessen avsilisiumkarbid epitaksiale wafere, er det vanskelig å møte folks stadig strengere brukskrav for grafittmaterialer, noe som alvorlig begrenser utviklingen og praktisk anvendelse. Derfor begynte beleggsteknologien å øke.

Fordeler med SiC-belegg i halvlederindustrien

De fysiske og kjemiske egenskapene til belegget har strenge krav til høy temperaturbestandighet og korrosjonsbestandighet, som direkte påvirker utbyttet og levetiden til produktet. SiC-materiale har høy styrke, høy hardhet, lav termisk ekspansjonskoeffisient og god varmeledningsevne. Det er et viktig høytemperatur strukturelt materiale og høytemperatur halvledermateriale. Den påføres grafittbase. Dens fordeler er:

1) SiC er korrosjonsbestandig og kan pakke inn grafittbasen fullstendig. Den har god tetthet og unngår skade av etsende gass.

2) SiC har høy varmeledningsevne og høy bindestyrke med grafittbasen, noe som sikrer at belegget ikke er lett å falle av etter flere høytemperatur- og lavtemperatursykluser.

3) SiC har god kjemisk stabilitet for å unngå svikt i belegget i en høy temperatur og etsende atmosfære.

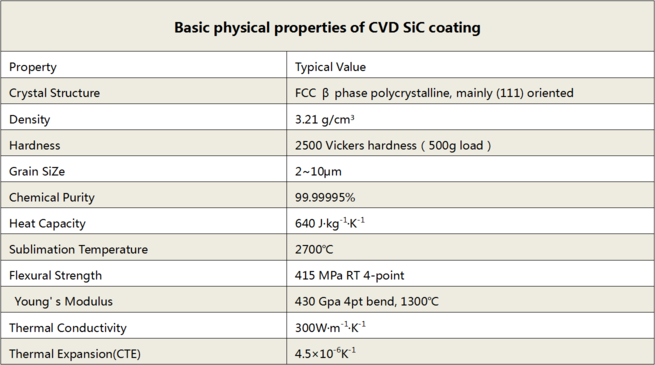

Grunnleggende fysiske egenskaper til CVD SiC-belegg

I tillegg krever epitaksiale ovner av forskjellige materialer grafittbrett med forskjellige ytelsesindikatorer. Tilpasningen av den termiske ekspansjonskoeffisienten til grafittmaterialer krever tilpasning til veksttemperaturen til epitaksialovnen. For eksempel temperaturen påsilisiumkarbid epitaksier høy, og det kreves et brett med høy termisk ekspansjonskoeffisient. Den termiske ekspansjonskoeffisienten til SiC er svært nær den for grafitt, noe som gjør den egnet som det foretrukne materialet for overflatebelegget av grafittbasen.

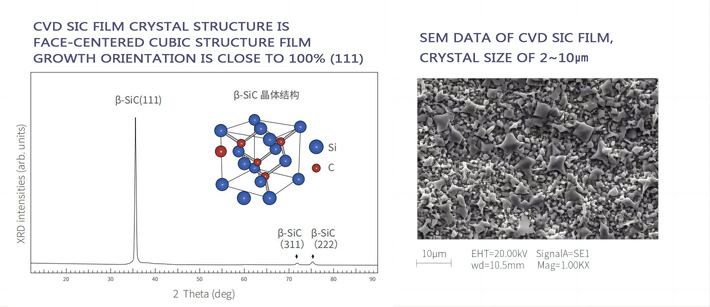

SiC-materialer har en rekke krystallformer. De vanligste er 3C, 4H og 6H. SiC av forskjellige krystallformer har forskjellige bruksområder. For eksempel kan 4H-SiC brukes til å produsere enheter med høy effekt; 6H-SiC er den mest stabile og kan brukes til å produsere optoelektroniske enheter; 3C-SiC kan brukes til å produsere GaN epitaksiale lag og produsere SiC-GaN RF-enheter på grunn av dens lignende struktur som GaN. 3C-SiC er også ofte referert til som β-SiC. En viktig bruk av β-SiC er som en tynn film og beleggmateriale. Derfor er β-SiC for tiden hovedmaterialet for belegg.

Kjemisk struktur-av-β-SiC

Som et vanlig forbruksmateriale i halvlederproduksjon, brukes SiC-belegg hovedsakelig i substrater, epitaksi,oksidasjonsdiffusjon, etsing og ioneimplantasjon. De fysiske og kjemiske egenskapene til belegget har strenge krav til høy temperaturbestandighet og korrosjonsbestandighet, som direkte påvirker utbyttet og levetiden til produktet. Derfor er utarbeidelsen av SiC-belegg kritisk.